Es surrt. Es rüttelt. Es rauscht. Und es riecht nach Aufbruch!

Seit dem 1. März 2025 sind unsere beiden Anlagen zur Rückgewinnung von Rohstoffen aus Produktionsabfällen der Li-Ionen-Batteriezellfertigung im regulären Betrieb. Die Kinderkrankheiten sind beseitigt und die Prozesse eingefahren. Jedes Ventil, jede Abscheideeinheit, jede Steuerung – alles arbeitet exakt zusammen, die Stoffströme laufen stabil und das von uns entwickelte und patentierte Verfahren zeigt im technischen Maßstab, was es kann.

Immerhin sind es bis zu 7.000 Tonnen LiB-Ausschussmaterial pro Jahr im Einschichtbetrieb, die in unseren Anlagen verarbeitet werden können– auf zwei separaten Linien, getrennt für Anoden– und Kathodenmaterial. Bei Nenndurchsatz von 2 t/h wird die maximale Rückgewinnung der Komponenten bei minimalen Wertstoffverlusten und höchsten Qualitäten der „separierten Fraktionen“ erreicht. So nennen Fachleute die einzelnen Wertstoffe, die aus den Produktionsabfällen sortenrein rückgewonnen werden.

Die Kathode besteht aus einer Aluminiumfolie, beschichtet mit einem Mischoxid, welches Nickel, Mangan, Kobalt und Lithium enthält, auch NMC genannt. Diese Schicht wird in unserer Anlage trocken-mechanisch von der Aluminium-Trägerfolie abgelöst und als feines Pulver abgetrennt. Diese sogenannte „Black Mass“ oder Schwarzmasse ist ein Zwischenprodukt, aus dem die Metallinhalte später zurückgewonnen und erneut zur Herstellung von Kathoden-Schichtwerkstoffen eingesetzt werden.

Von dieser beschichteten Aluminiumfolie werden wertvolle Rohstoffe zurückgewonnen

Im Gegensatz dazu besteht die Anode aus einer Kupferfolie, die mit Graphit beschichtet ist. Um diesen Schichtwerkstoff als Recyclat wieder in der Fertigung einsetzen zu können, muss auch in diesem Fall eine saubere Trennung vom Trägermaterial erfolgen. Die NE-Metalle der Elektrodenfolien werden in der Regel metallurgisch weiterverarbeitet.

Und auch auf der Kathodenfolie findet sich Material, das recycelt werden kann – neben der Kupferfolie selbst

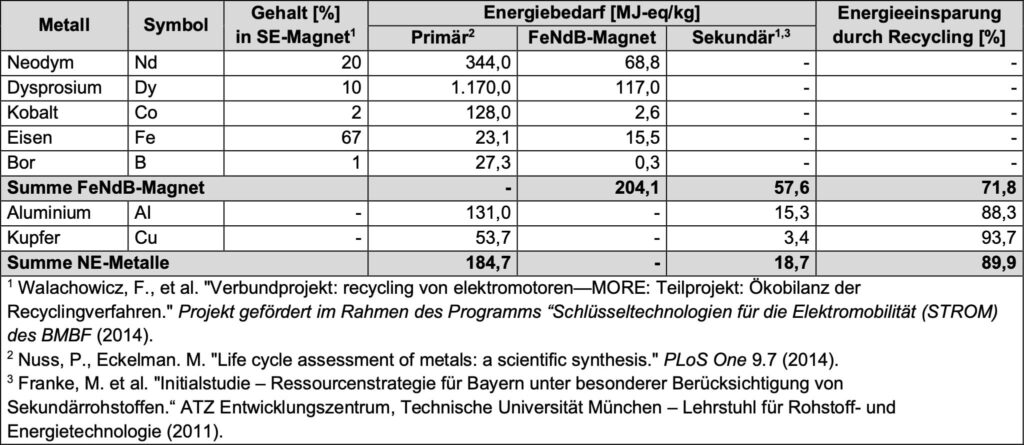

Genau diese Möglichkeiten machen das Verfahren so wertvoll, und das nicht bloß in wirtschaftlicher Hinsicht. Denn Recycling ist nicht erst dann sinnvoll, wenn die entstehenden Produkte besonders teuer sind. Wenn es sauber, effizient und energiesparend passiert, lohnt sich ein Recycling immer, vor allem im Vergleich zum Energiebedarf der Metallgewinnung aus primären Erzen.

Ein Beispiel: Die Gewinnung einer Tonne Aluminium aus Bauxit erfordert nach [2] rund 36.400 Kilowattstunden Strom. Im Gegensatz dazu sind es beim Al-Recycling nur 945 Kilowattstunden [1, 3]. Das spart über 88 Prozent Energie. Das heißt, wenn wir in der Baudenbacher Anlage 500 Tonnen Aluminium pro Jahr zurückgewinnen, ergibt das allein 16.016 Megawattstunden Einsparung an Primärenergie aktuell noch überwiegend aus fossilen Quellen.

- Aluminium aus der Kathodenfolie

- Die Black-Mass (NMC) aus der Kathodenfolie

- Das Kupfer aus der Anodenfolie

- Graphit aus der Anodenfolie

Beim Kupfer, das einen deutlich höheren Materialwert hat, sind die prozentualen Einsparungen mit ca. 94 % sogar noch größer [1, 3]. Durch die Rückgewinnung von ca. 500 t Kupfer aus den Produktionsabfällen würden sich ca. 6.981 kWh Energieersparnis ergeben. In Summe generiert das LiB-Produktionsabfallrecycling am Standort Baudenbach damit Energieeinsparungen von ca. 23.000 MWh.

Oder anders gesagt: Allein die Rückführung des Aluminiums und des Kupfers in den Wirtschaftskreislauf generiert Strom für über 6.570 Haushalte – ca. 20 mal mehr als unsere Heimatgemeinde Markt Baudenbach (wohlgemerkt Ni, Co, Mn, Li noch nicht berücksichtigt). Nutzt man die in [4, Tab. 2] angegebenen CO2-Faktoren der fossilen Energieträger, so ergibt sich daraus eine Reduzierung der CO2-Emissionen zwischen ca. 4.600 (Erdgas) und 8.000 t/Jahr (Kohle).

Zum Schluss werden die zurückgewonnenen Rohstoffe sortenrein abgepackt und können so nun wieder dem Recyclingkreislauf zugeführt werden.

Gerade jetzt, wo Rohstoffabhängigkeiten zunehmen und globale Lieferketten fragiler denn je sind, ist unser Engagement ein deutlicher Beitrag zur europäischen Rohstoffsouveränität. Denn Rohstoffe, die hier in Europa als Abfall anfallen, sollten auch hier verarbeitet werden und hier im Wirtschaftskreislauf bleiben.

Die WHW Recycling GmbH als Joint Venture aus der L. Walch Recycling GmbH und dem slowakischen Unternehmen Fecupral bündelt das aktuelle Knowhow im Recycling der LiB-Produktionsabfälle. Wir bringen die patentierte Technologie und operative Erfahrung ein, die anderen das Netzwerk in den osteuropäischen Märkten der Li-Ion-Batteriezellfertigung.

Sicher ist: Das System steht. Die Prozesse greifen. Jetzt läuft, was laufen muss!

Bei dieser Gelegenheit nochmal ein herzliches Dankeschön an unseren zuverlässigen Partner BASF Battery Materials and Recycling GmbH

Quellen:

[1] Walchowicz, F. et al.: Verbundprojekt MORE: Recycling von Elektromotoren; Teilprojekt: Ökobilanz der Recyclingverfahren; Förderung im Rahmen des BMBF-Progamms „Schlüsseltechnologien für die Elektromobilität (STROM), 2014“

[2] Nuss, P,; Eckelmann, M.: Life cycle asessment of metals: a scientific synthesis; PLoS One 9.7 (2014)

[3] Franke, M. et al.: Initialstudie – Ressourcenstrategie für Bayern unter besonderer Berücksichtigung von Sekundärrohstoffen; ATZ Entwicklungszentrum, TU München – Lehrstuhl Rohstoff- und Energietechnologie (2011)

[4] Informationsblatt CO2-Faktoren des Bundesamtes für Wirtschaft und Ausfuhrkontrolle; Bundesförderung für Energie- und Ressourceneffizienz in der Wirtschaft – Zuschuss; Version 1.3 vom 30.11 2022